اتاق تمیز (Clean Room) محیطی کنترلشده است که در آن سطوح آلودگی، دما، رطوبت و فشار بهدقت تنظیم میشوند. هرگونه خطا در طراحی اتاق تمیز میتواند کیفیت محصولات، عملکرد تجهیزات و سلامت کارکنان را تحت تأثیر قرار دهد. این مقاله به اشتباهات رایج در طراحی اتاق تمیز و راهحلهایی برای جلوگیری از این مشکلات میپردازد.

اشتباه:

راهحل:

اشتباه:

راهحل:

اشتباه:

راهحل:

بیشتر بخوانید | هواساز هایژنیک

اشتباه:

راهحل:

اشتباه:

راهحل:

بیشتر بخوانید | اتاق تمیز داروسازی

اشتباه:

راهحل:

اشتباه:

راهحل:

اشتباه:

راهحل:

بیشتر بخوانید | اهمیت کفپوش های ضدآلودگی در اتاق تمیز

اشتباه:

راهحل:

اشتباه:

راهحل:

اشتباه:

راهحل:

اشتباه:

راهحل:

اشتباه:

راهحل:

اشتباه:

راهحل:

نتیجهگیری

طراحی اتاق تمیز نیازمند دقت بالا و رعایت جزئیات فنی است. هرگونه اشتباه در طراحی میتواند به افزایش هزینهها و کاهش کارایی منجر شود. با استفاده از استانداردهای بینالمللی، برنامهریزی دقیق و آموزش مناسب، میتوان از بروز بسیاری از اشتباهات جلوگیری کرد. همچنین، پایش مداوم و نگهداری منظم از سیستمها، تضمینکننده عملکرد بهینه اتاق تمیز در بلندمدت خواهد بود.

20 آذر 1402

20 آذر 1402

21 مهر 1403

21 مهر 1403

هواسازهای هایژنیک سیستمهای تهویهای هستند که برای حفظ کیفیت هوا و بهداشت در محیطهای حساس به کار میروند. هدف اصلی این سیستمها کنترل دقیق دما، رطوبت و کیفیت هوا برای جلوگیری از ورود آلودگیها و حفظ استانداردهای بهداشتی است. در این مقاله، به بررسی مزایا و معایب هواسازهای هایژنیک در صنایع مختلف پرداخته و اهمیت […]

28 خرداد 1403

28 خرداد 1403

11 خرداد 1403

11 خرداد 1403

اهمیت هواساز در داروسازی غیرقابلانکار است، این دستگاه علاوه بر حفظ سلامتی کارکنان، تأثیر قابلتوجهی در افزایش کیفیت و سلامت داروها دارد. همانطور که میدانید در داروسازیها از مواد شیمیایی و مضری استفاده میکنند که استنشاق آنها باعث میشود کارکنان به بیماریهای مختلفی دچار شوند. همچنین وجود مواد آلاینده در داخل هوا میزان کیفیت داروها […]

12 بهمن 1402

12 بهمن 1402

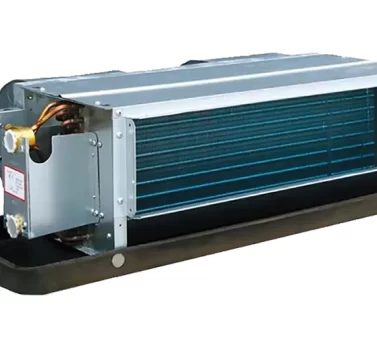

زمانی که صحبت از سیستمهای سرمایشی و گرمایشی به میان میآید، امکان ندارد که از فن کویل صحبت نکنیم. فن کویل یکی از اجزای کاربردی سیستم HVAC یا همان تهویه مطبوع است که در بسیاری از ساختمانهای مسکونی، ادرای و تجاری مورد استفاده قرار میگیرد. کاربرد اصلی این دستگاه را میتوان در گرم کردن و […]

8 مهر 1403

8 مهر 1403

اتاقهای تمیز یا کلین رومها در صنایعی مانند داروسازی، الکترونیک، و بیوتکنولوژی استفاده میشوند تا محیطی عاری از آلودگیها و ذرات معلق برای تولید و آزمایش محصولات حساس فراهم کنند. در این محیطها، کفپوشهای ضدآلودگی نقش مهمی در کنترل و کاهش آلودگیها دارند. کفپوشهای مناسب میتوانند از ورود ذرات معلق و مواد آلوده به محیط […]